一文看懂3D封装技术及发展趋势 |

您所在的位置:网站首页 › 什么是wafer bump › 一文看懂3D封装技术及发展趋势 |

一文看懂3D封装技术及发展趋势

|

图2先进封装技术平台与工艺 2、晶圆级三维封装技术发展 2.1 2.5D/3D IC技术 为解决有机基板布线密度不足的问题,带有TSV垂直互连通孔和高密度金属布线的硅基板应运而生,这种带有TSV的硅基无源平台被称作TSV转接板(Interposer),应用TSV转接板的封装结构称为2.5D Interposer。在2.5D Interposer封装中,若干个芯片并排排列在Interposer上,通过Interposer上的TSV结构、再分布层(Redistribution Layer,RDL)、微凸点(Bump)等,实现芯片与芯片、芯片与封装基板间更高密度的互连。 超细线条布线interposer针对FPGA、CPU等高性能应用。其特征是正面有多层细节距再布线层,细节距微凸点,主流TSV深宽比达到10:1,厚度约为100µm。台积电2010年开展2.5D TSV转接板,即CoWoS技术研发,采用65纳米工艺线,线宽可以达到0.25µm,实现4层布线,为FPGA、GPU等高性能产品的集成提供解决方案。 赛灵思(Xilinx)型号为“Virtex-7 2000TFPGA”的产品是最具代表性的产品之一。如图3所示,基于2.5D转接板技术的Virtex-7 2000T FPGA产品将四个不同的28nm工艺的FPGA芯片,现了在无源硅中介层上并排互联,同时结合微凸块工艺以及TSV技术,构建了比其他同类型组件容量多出两倍且相当于容量达2000万门ASIC的可编程逻辑器件,实现了单颗28nm FPGA逻辑容量,超越了摩尔定律限制。赛灵思借助台积电(TSMC)的2.5D-TSV转接板技术平台在2011年开始小批量供货。

图3 (a)赛灵思Virtex-7 2000T FPGA结构示意图

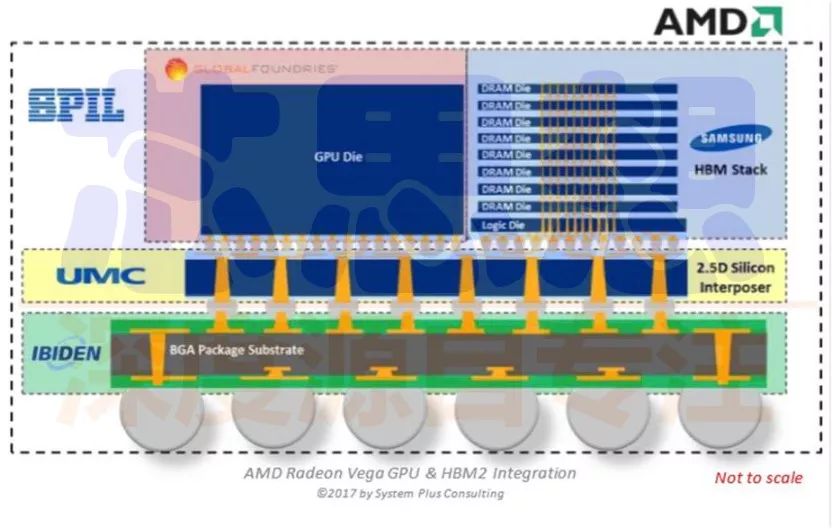

图3(b)赛灵思Virtex-7 2000T FPGA扫描电镜切片截面图 (图片来源:B. Banijamali et al., ECTC 2011, pp 285) TSV技术在解决存储器容量和带宽方面具有决定性作用,通过高密度TSV技术垂直互连方式,将多个芯片堆叠起来,提升存储器容量和性能。三星电子(SAMSUNG)在2010年的4xnm 8GB内存上就首次使用了TSV,2011年又完成了3xnm 32GB。2014年三星电子采用先进的2xnm工艺,利用TSV打造的DDR4内存条,单条容量高达64GB。2015年三星电子将这一容量翻了一番,开始量产128GB TSV DDR4内存条。新内存依然是面向企业级服务器市场的RDIMM类型内存,使用了多达144颗DDR4内芯片,每一颗容量8Gb(1GB),每四颗芯片利用TSV技术和微凸点紧密封装在一起,总计36个组,分布在内存条两侧。 TSV技术在存储区领域另一个引人瞩目的应用是高带宽存储器(High Bandwidth Memory,HBM)。HBM是一种基于3D堆叠工艺的高性能DRAM,其实就是将很多个DDR芯片堆叠在一起后和GPU封装在一起,实现大容量,高位宽的DDR组合阵列。HBM堆叠没有以物理方式与CPU或GPU集成,而是通过细节距高密度TSV转接板互连,目前这种TSV转接板只有台积电(CoWoS)等少数制造企业能够制造。HBM具备的特性几乎和芯片集成的RAM一样,因此,具有更高速,更高带宽。适用于高存储器带宽需求的应用场合。首个使用HBM的设备是AMD Radeon Fury系列显示核心。2013年10月HBM成为了JEDEC通过的工业标准,第二代HBM——HBM2,也于2016年1月成为工业标准,英伟达(NVIDIA)在该年发表的新款旗舰型Tesla运算加速卡——Tesla P100、AMD的Radeon RX Vega系列、英特尔(Intel)的Knight Landing也采用了HBM2。 AMD的Radeon Vega GPU中使用的HBM2,由8个8Gb芯片和一个逻辑芯片通过TSV和微凸点垂直互连, 每个芯片内包含5000个TSV,在一个HBM2中,超过40000个TSV通孔。

图4 AMD Radeon Vega GPU & HBM2集成 图5总结了近几年高性能3D TSV产品路线图,可以看到越来越多的CPU、GPU、存储器开始应用TSV技术。一方面是TSV技术不断成熟,另一方面,和高性能计算、人工智能的巨大需求牵引分不开。

图5高性能3D TSV产品路线图 2.2先进晶圆扇出技术 英飞凌(Infineon)于2004年提出晶圆级扇出eWLB(Embedded Wafer Level BGA)技术。如图6所示,通过芯片埋入到模塑料重构圆片,把I/0从芯片表面扇出到芯片和模塑料重构表面,以满足BGA焊球节距要求。因此,对比WLP扇入封装,扇出封装对于芯片I/O数目,封装尺寸没有限制,可以进行多芯片的系统封装。进一步地,晶圆级扇出技术取消了基板和凸点,不需倒装工艺,具有更薄的封装尺寸、优异的电性能、易于多芯片系统集成等优点。英飞凌的eWLB技术授权给日月光(ASE)、星科金朋(STATS ChipPACK,后被长电科技收购)、 Nanium(后被Amkore)收购。飞思卡尔(Freescale)几乎与英飞凌同时提出了类似概念,被称为RCP技术,2010年授权给Nepes。

图6扇出封装三维结构示意图 图7是标准eWLB的工艺流程。主要包括了载板上贴膜、芯片-圆片上芯、圆片塑封、解键合、芯片和模塑料扇出表面钝化、光刻、RDL、UBM、BGA、打标、划片等工艺。

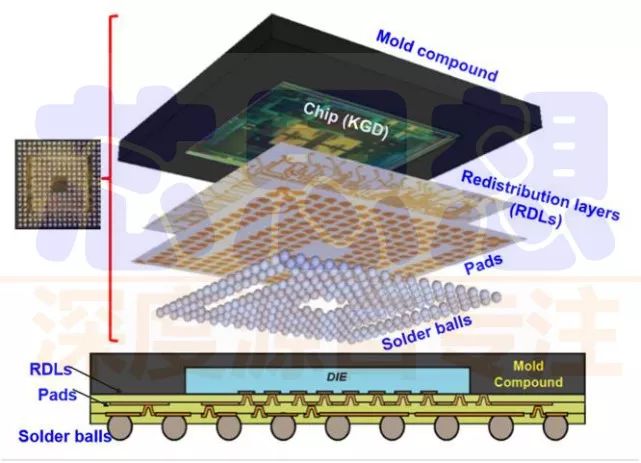

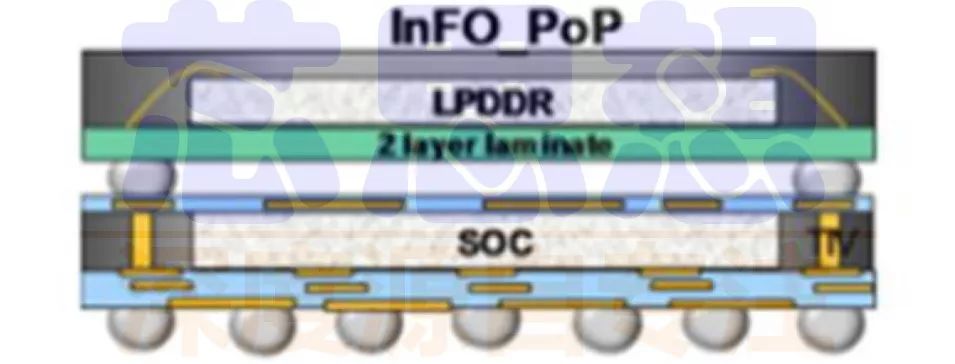

图7典型eWLB封装流程 应用模塑料扇出的eWLB封装技术最主要的难点是由于CTE不匹配带来的翘曲问题,这导致对准精度差、圆片拿持困难。另外芯片在贴片和塑封过程中以及塑封后翘曲导致的位置偏移,对于高密度多芯片互连是一个巨大挑战。 随着FOWLP工艺技术逐渐成熟,成本不断降低,同时加上芯片工艺的不断提升,FOWLP将出现爆发性增长。为节距传统AP处理器PoP封装的厚度,提高电性能,在FOWLP技术基础上,进一步开发了在模塑料上制作通孔互连的三维FOWLP堆叠技术。代表性的是台积电研发的InFO技术,为苹果(Apple)的A10处理器提供封装服务,带动了整个业界研发三维FOWLP堆叠技术的热潮。目前在苹果iPhone7中,有7颗芯片采用FOWLP封装。据Yole预计,2020年,整个市场将达到25亿美金。 图8展示了台积电InFO技术,通过将芯片埋入模塑料,以铜柱实现三维封装互连。InFO技术为苹果A10、A11、A12处理器和存储器的PoP封装提供了新的封装方案,拓展了WL-FO的应用,让Fan-Out技术成为行业热点。

图8 (a)台积电InFO技术示意图 (图片来源:C. F. Tseng et al., ECTC 2016, pp 1)

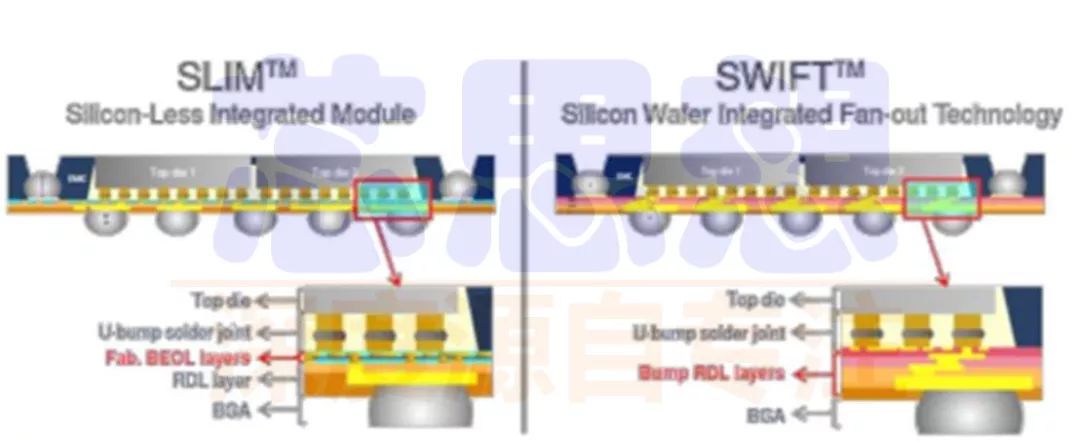

图8(b)苹果A11处理器InFO封装切片图 A11处理器尺寸10mm×8.7mm,比A10处理器小30%以上,塑封后表面3层布线,线宽8µm,密度并不高,主要原因还是重构模塑料圆片表面布线良率和可靠性问题。A11处理器InFO PoP的封装尺寸13.9×14.8mm,与A10相比小8%,厚度790µm。台积电InFO技术的成功得益于强大的研发能力和商业合作模式。推出InFO技术,是为了提供AP制造和封装整体解决方案,即使在最初良率很低的情况下,台积电也能持续进行良率提升,这对封测厂来说是不可能的。 InFO技术的巨大成功推动制造业、封测业以及基板企业投入了大量人力物力开展三维扇出技术的创新研发。业界也发现,很多原本需要2.5D TSV转接板封装可以通过三维扇出来完成,解决了TSV转接板成本太高,工艺太复杂的问题。安靠科技(Amkor)推出了SLIM和3D SWITT以及两种技术(图9)。SLIM利用前道代工,在硅片表面的无机介质层上制作1µm,甚至亚微米金属布线,再用有机介质层制作金属布线,通过倒装互连、芯片塑封后,刻蚀去掉硅片,再制作BGA,完成三维集成。SWITT特点是在Carrier基板上制作多层布线,与芯片通过微凸点倒装,然后塑封,通过穿透模塑料的高铜柱实现三维垂直互连,进一步地在背面再做一层布线,用于和上封装体进行高密度互连。

图9安靠SLIM和SWIFT扇出封装三维结构示意图 长电科技旗下子公司长电先进是国内最早开始扇出封装技术(FO ECP)的研发,FO ECP采用芯片倒装贴到临时载板,塑封,塑封体背面再与硅片键合用来减小翘曲,解键合后,在芯片和模塑料重构表面进行布线和植球,最后塑封体背面的硅片减薄,硅片保留在封装体上。 FO ECP技术高度兼容于现有的晶圆级封装平台,既可实现单颗芯片扇出,亦可实现多种芯片集成扇出。与WLCSP相比,可大幅节省芯片面积,最大可节省芯片面积20%以上,较BGA、QFN及SOP等封装,FO ECP具有更小的封装尺寸和更薄的封装厚度。 长电先进在2015年着手FO ECP生产线建设,2016年成功量产,并持续导入新品。

图10 FO ECP单芯片示意图,芯片尺寸为0.55mmx0.47mm(图片来源:长电先进)

图11 FO ECP多芯片示意图(图片来源:长电先进)

图12 (a)单颗FO ECP俯视图(图片来源:长电先进)

图12 (b)两颗FO ECP俯视图(图片来源:长电先进) FO ECP技术具有以下优势: 1)多功能ECP平台,可实现高级系统级集成; 2)灵活地集成来自不同工艺,制造源和硅晶圆节点的芯片,以增强功能; 3)出色的机械、电气和热性能; 4)可以适应新的半导体先进制程节点应用需求; 5)可用于Fan-in WLP和Fan-outWLP; 6)能够克服圆片翘曲; 7)FO ECP有一个现在Die First FO不具备的优点是:成功解决晶圆重构中芯片偏移问题,从而可适用于超小尺寸芯片(最小0.3mm*0.3mm)的FO和多芯片集成FO。 国内另一封测企业华天科技2015年开始扇出封装技术开发,与使用模塑料塑封不同,华天科技开发了埋入硅基板扇出型封装技术eSiFO®(embedded Silicon Fan-out)。如图13所示,eSiFO®使用硅基板为载体,通过在硅基板上刻蚀凹槽,将芯片正面向上放置且固定于凹槽内,芯片表面和硅圆片表面构成了一个扇出面,在这个面上进行多层布线,并制作引出端焊球,最后切割,分离、封装。

图13华天科技eSiFO®示意图 eSiFO®技术具有如下优点: 1)可以实现多芯片系统集成SiP,易于实现芯片异质集成 2)满足超薄和超小芯片封装要求,细节距焊盘芯片集成( |

【本文地址】

今日新闻 |

推荐新闻 |